معدنیات سے متعلق موادمصنوعات کی شکلیں جیسے aجبڑے کولہو مشین or Gyratory کولہو. وہ ہر چیز سے تخلیق کرنے میں مدد کرتے ہیں۔مخروط کولہو حصوںکو aمینگنیج اسٹیل ہتھوڑا. صحیح انتخاب اہمیت رکھتا ہے۔ اس جدول کو ایک اعلیٰ یورپی فاؤنڈری سے دیکھیں:

| سالانہ کاسٹ آئرن آؤٹ پٹ | 23,000 ٹن |

| خرابی کی شرح | 5–7% |

مواد سائنس دھاتوں، سیرامکس، پولیمر، اور مرکبات کا احاطہ کرتا ہے۔ صحیح معدنیات سے متعلق مواد کو جاننے سے انجینئرز کو معیار کو بڑھانے اور فضلہ کو کم کرنے میں مدد ملتی ہے۔

کلیدی ٹیک ویز

- صحیح معدنیات سے متعلق مواد کا انتخاب، جیسے لوہا، سٹیل،ایلومینیم، یا پلاسٹک، مصنوعات کے معیار، لاگت اور کارکردگی کو براہ راست متاثر کرتا ہے۔

- فیرس مواد میں لوہا ہوتا ہے اور وہ مضبوط ہوتے ہیں لیکن اسے زنگ لگ سکتا ہے، جبکہ الوہ مواد جیسے ایلومینیم اور تانبا زنگ کے خلاف مزاحمت کرتے ہیں اور ہلکے ہوتے ہیں۔

- پلاسٹک اور سیرامکس منفرد فوائد پیش کرتے ہیں جیسے سنکنرن کے خلاف مزاحمت اور گرمی کی رواداری، انہیں خصوصی ایپلی کیشنز کے لیے مثالی بناتے ہیں۔

معدنیات سے متعلق مواد کی اہم اقسام

فیرس معدنیات سے متعلق مواد: آئرن اور اسٹیل

فیرس کاسٹنگ مواد میں لوہا اور سٹیل شامل ہیں۔ ان دھاتوں میں ان کے بنیادی عنصر کے طور پر لوہا ہوتا ہے۔ وہ بھاری مشینری اور تعمیر میں بڑا کردار ادا کرتے ہیں۔ لوہے اور سٹیل کی مختلف خصوصیات ہیں۔ مندرجہ ذیل جدول سے پتہ چلتا ہے کہ وہ کس طرح موازنہ کرتے ہیں:

| پراپرٹی / فیچر | کاسٹ آئرن | اسٹیل (ہلکے اور کاربن اسٹیل سمیت) |

|---|---|---|

| کاربن کا مواد | 2–4.5% | 0.16–2.1% |

| مکینیکل پراپرٹیز | اعلی compressive طاقت؛ ٹوٹنے والا | نرمی تناؤ کی طاقت مختلف ہوتی ہے۔ |

| سنکنرن مزاحمت | آلودہ ہوا میں بہتر | تیزی سے corrodes |

| مشینی صلاحیت | آسان (گرے آئرن)؛ سخت (سفید لوہا) | اچھا، قسم کے لحاظ سے مختلف ہوتا ہے۔ |

| درخواستیں | انجن بلاکس، بریک روٹرز | گیئرز، چشمے، آٹوموٹو پارٹس |

آئرن کاسٹنگ میٹریل انجن بلاکس اور پمپ ہاؤسنگ کے لیے اچھی طرح کام کرتا ہے۔سٹیل کاسٹنگ موادگیئرز، اسپرنگس اور کار کے بہت سے پرزوں کو فٹ کرتا ہے۔ ہر قسم میز پر اپنی طاقت لاتی ہے۔

الوہ کاسٹنگ مواد: ایلومینیم، کاپر، میگنیشیم، زنک

الوہ معدنیات سے متعلق مواد میں بنیادی عنصر کے طور پر آئرن نہیں ہوتا ہے۔ ایلومینیم، تانبا، میگنیشیم اور زنک اس گروپ سے تعلق رکھتے ہیں۔ یہ دھاتیں لوہے اور سٹیل سے ہلکی ہوتی ہیں۔ ایلومینیم کاسٹنگ مواد کار کے پرزوں اور ہوائی جہاز کے فریموں کے لیے مشہور ہے۔ کاپر کاسٹنگ میٹریل برقی حصوں میں کام کرتا ہے کیونکہ یہ بجلی کو اچھی طرح چلاتا ہے۔ میگنیشیم اور زنک کاسٹنگ مواد الیکٹرانکس اور ٹولز کے ہلکے وزن والے حصے بنانے میں مدد کرتے ہیں۔ الوہ دھاتیں زنگ کے خلاف مزاحمت کرتی ہیں اور اپنے وزن کے لیے اچھی طاقت پیش کرتی ہیں۔

دیگر معدنیات سے متعلق مواد: پلاسٹک اور سیرامکس

کچھ معدنیات سے متعلق مواد بالکل دھات نہیں ہیں. پلاسٹک اور سیرامکس منفرد فوائد پیش کرتے ہیں۔ پلاسٹک پیچیدہ شکلیں بنا سکتا ہے اور سنکنرن کے خلاف مزاحمت کر سکتا ہے۔ سیرامکس زیادہ گرمی تک کھڑے ہوتے ہیں۔ قدیم لوگ تانبے کو پگھلانے کے لیے سرامک کاسٹنگ مواد استعمال کرتے تھے۔ جدید سیرامکس، جیسے نینو زرکونیا، اور بھی بہتر کارکردگی دکھاتے ہیں۔ ان میں اعلی موڑنے کی طاقت، جفاکشی، اور سکریچ مزاحمت ہے۔ یہ سیرامکس فون اور گھڑیوں کے پتلے، مضبوط حصے بنانے میں مدد کرتے ہیں۔

پلاسٹک اور سیرامکس معدنیات سے متعلق مواد کے لیے نئے دروازے کھولتے ہیں، خاص طور پر جہاں گرمی کی مزاحمت یا خاص شکلیں اہمیت رکھتی ہیں۔

معدنیات سے متعلق مواد کی اقسام کی خصوصیات اور استعمال

آئرن کاسٹنگ میٹریل

آئرن کاسٹنگ مواد کمپریشن میں اپنی مضبوطی کے لیے نمایاں ہے۔ لوگ اکثر اسے کالم، انجن بلاکس اور بھاری مشینری کے لیے استعمال کرتے ہیں۔ گرے کاسٹ آئرن کاربن فلیکس پر مشتمل ہوتا ہے، جو مشین کو آسان بناتا ہے لیکن ٹوٹنے والا بھی۔ سفید کاسٹ آئرن، آئرن کاربائیڈ کے طور پر کاربن کے ساتھ، بہتر تناؤ کی طاقت اور خرابی پیش کرتا ہے۔

- طاقتیں:

- بھاری بوجھ کو اچھی طرح سے ہینڈل کرتا ہے۔

- ان حصوں کے لیے اچھا ہے جو زیادہ نہیں جھکتے ہیں۔

- کمزوریاں:

- ٹوٹنے والا اور تناؤ میں ٹوٹ سکتا ہے۔

- زنگ لگنے کا خطرہ، خاص طور پر مرطوب جگہوں پر۔

سلیکون، نکل، یا کرومیم جیسے عناصر کو شامل کرنا سنکنرن مزاحمت اور استحکام کو بڑھا سکتا ہے۔ باقاعدگی سے پینٹنگ اور معائنہ زنگ کو روکنے اور آئرن کاسٹنگ کو اچھی حالت میں رکھنے میں مدد کرتا ہے۔

ٹیسٹ سے پتہ چلتا ہے کہ کاسٹنگ آئرن میں استعمال ہونے والی ریت زیادہ گرمی کو سنبھال سکتی ہے، لیکن سطح کی تکمیل ریت کے دانے کے سائز اور شکل پر منحصر ہے۔ یہ اس بات پر اثر انداز ہوتا ہے کہ حتمی مصنوعات کتنی ہموار یا کھردری محسوس ہوتی ہے۔

سٹیل کاسٹنگ مواد

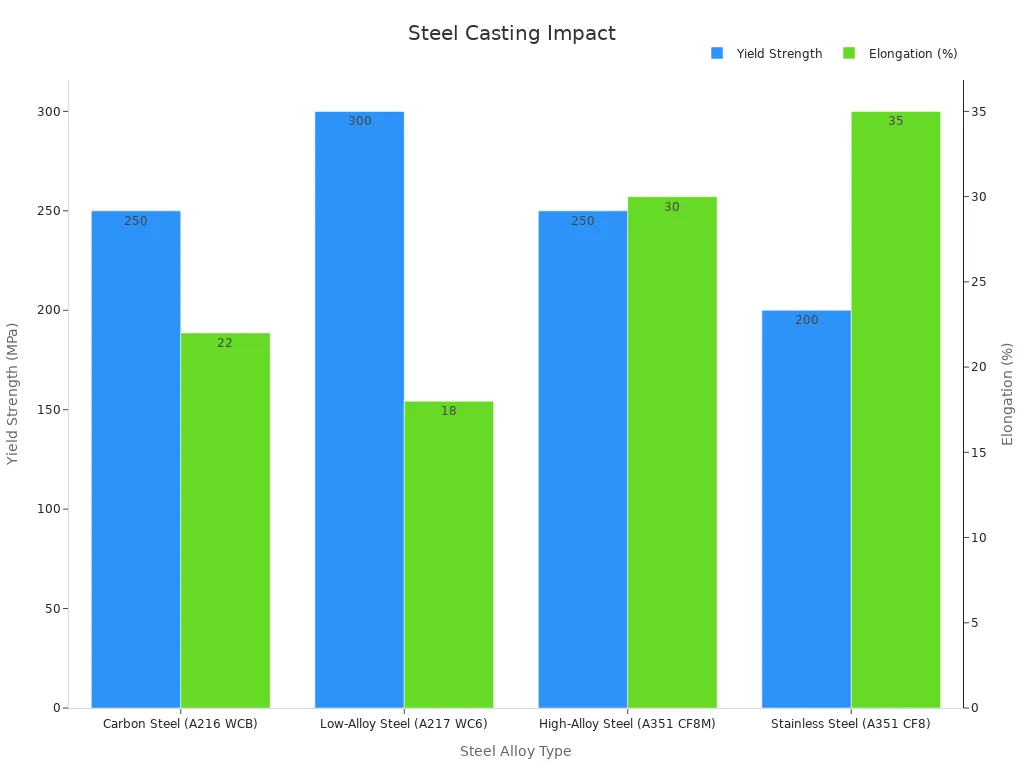

اسٹیل کاسٹنگ مواد طاقت، لچک اور سختی کا مرکب لاتا ہے۔ لوگ گیئرز، اسپرنگس اور آٹوموٹو پرزوں کے لیے اسٹیل کا انتخاب کرتے ہیں کیونکہ یہ تناؤ اور کمپریشن دونوں کو سنبھال سکتا ہے۔ سٹیل کی خصوصیات مختلف مرکبات اور علاج کے ساتھ تبدیل ہوتی ہیں۔

| اسٹیل کھوٹ کی قسم | پیداوار کی طاقت (MPa) | تناؤ کی طاقت (MPa) | لمبائی (%) | سنکنرن مزاحمت |

|---|---|---|---|---|

| کاربن اسٹیل (A216 WCB) | 250 | 450-650 | 22 | غریب |

| لو الائے اسٹیل (A217 WC6) | 300 | 550-750 | 18 | میلہ |

| ہائی الائے اسٹیل (A351 CF8M) | 250 | 500-700 | 30 | بہترین |

| سٹینلیس سٹیل (A351 CF8) | 200 | 450-650 | 35 | بہترین |

اسٹیل کی کارکردگی اس پر منحصر ہے کہ اسے کیسے بنایا گیا ہے۔ تیز ٹھنڈک چھوٹے دانے بناتی ہے، جو اسٹیل کو مضبوط بناتی ہے۔ گرمی کے علاج اور محتاط کاسٹنگ کے طریقے بھی سختی کو بہتر بنا سکتے ہیں اور سوراخ جیسے نقائص کو کم کر سکتے ہیں۔

ایلومینیم کاسٹنگ میٹریل

ایلومینیم کاسٹنگ مواد اس کے ہلکے وزن اور لچک کے لیے مشہور ہے۔ یہ کار کے پرزوں، ہوائی جہاز کے فریموں اور الیکٹرانکس میں عام ہے۔ ایلومینیم اپنی طاقت سے وزن کے اچھے تناسب اور زنگ کے خلاف بہترین مزاحمت کے لیے نمایاں ہے۔

| پراپرٹی/ پہلو | کاسٹ ایلومینیم | کاسٹ سٹیل | گرے آئرن |

|---|---|---|---|

| کثافت | 2.7 g/cm³ | 7.7–7.85 g/cm³ | 7.1–7.3 g/cm³ |

| تناؤ کی طاقت | 100–400 MPa (کچھ مرکب دھاتوں کے لیے 710 MPa تک) | 340–1800 ایم پی اے | 150–400 ایم پی اے |

| میلٹنگ پوائنٹ | 570–655°C | 1450–1520 °C | 1150–1250 °C |

| تھرمل چالکتا | 120-180 W/m·K | اعتدال پسند | ~46 W/m·K |

| برقی چالکتا | اچھا | غریب | غریب |

| مشینی صلاحیت | آسان | اعتدال پسند | اچھا لیکن ٹوٹنے والا |

| سنکنرن مزاحمت | بہترین | اعتدال پسند | غریب |

| کمپن ڈیمپنگ | اعتدال پسند | اچھا | بہترین |

| لاگت | بڑے پیمانے پر پیداوار کے لئے کم | اعلی | اعتدال پسند |

- فوائد:

- اعلی درستگی کے ساتھ پیچیدہ شکلیں بناتا ہے۔

- کم پگھلنے والے نقطہ کی وجہ سے توانائی بچاتا ہے۔

- سنکنرن کے خلاف مزاحمت کرتا ہے، لہذا یہ باہر زیادہ دیر تک رہتا ہے۔

- اعلی حجم کی پیداوار کے لئے اچھا ہے۔

- حدود:

- سٹیل کی طرح مضبوط نہیں۔

- کچھ مرکب دھاتوں میں ٹوٹنے والا ہوسکتا ہے۔

- پروسیٹی جیسے نقائص سے بچنے کے لیے محتاط کنٹرول کی ضرورت ہے۔

شماریاتی تجزیہ سے پتہ چلتا ہے کہ ایلومینیم پگھلنے کے معیار اور نقائص کی موجودگی کا طاقت اور سختی پر بڑا اثر پڑتا ہے۔ انجینئرز کاسٹنگ کے معیار کو جانچنے اور بہتر بنانے کے لیے خصوصی ٹیسٹ اور سافٹ ویئر استعمال کرتے ہیں۔

کاپر کاسٹنگ میٹریل

کاپر کاسٹنگ مواد اپنی برقی اور تھرمل چالکتا کے لیے مشہور ہے۔ لوگ بجلی کے پرزوں، پلمبنگ اور آرائشی اشیاء میں تانبے کا استعمال کرتے ہیں۔ تانبے کے مرکب، جیسے کانسی اور پیتل، اضافی طاقت اور بہتر سنکنرن مزاحمت پیش کرتے ہیں۔

| کھوٹ کا نمونہ | برقی چالکتا (% IACS) | مائیکرو ہارڈنیس (وکر) | پیداوار کی طاقت (MPa) |

|---|---|---|---|

| EML-200 | 80% | EMI-10 سے موازنہ | 614 ±35 |

| EMI-10 | 60% | EML-200 سے موازنہ | 625 ± 17 |

گہری انڈر کولنگ جیسے علاج طاقت کھوئے بغیر چالکتا کو بڑھا سکتے ہیں۔ زنک یا ٹن جیسے عناصر کو شامل کرنے سے لباس کی مزاحمت اور استحکام بھی بہتر ہو سکتا ہے۔ کاپر کاسٹنگ سخت ماحول میں اچھی طرح کام کرتی ہے کیونکہ وہ سنکنرن کے خلاف مزاحمت کرتے ہیں، خاص طور پر جب دوسری دھاتوں کے ساتھ ملاوٹ کی جاتی ہے۔

میگنیشیم کاسٹنگ مواد

میگنیشیم کاسٹنگ مواد تمام ساختی دھاتوں میں سب سے ہلکا ہے۔ یہ ان حصوں کے لیے بہترین ہے جن کو مضبوط ہونا ضروری ہے لیکن بھاری نہیں، جیسے کاروں، ہوائی جہازوں اور الیکٹرانکس میں۔ میگنیشیم مرکبات میں طاقت سے وزن کا تناسب زیادہ ہوتا ہے اور یہ مشین میں آسانی سے ہوتے ہیں۔

- اہم خصوصیات:

- بہت ہلکا، جو گاڑیوں میں ایندھن کی بچت میں مدد کرتا ہے۔

- اچھی سختی اور castability.

- اعلی مخصوص طاقت، خاص طور پر کاسٹ مرکب میں.

تجرباتی ٹیسٹوں سے پتہ چلتا ہے کہ سوراخ یا خاص شکلیں شامل کرنے سے میگنیشیم زیادہ طاقت کھوئے بغیر بھی ہلکا ہو سکتا ہے۔ تاہم، میگنیشیم آسانی سے رگڑ سکتا ہے، لہذا اس کی حفاظت کے لیے کوٹنگز یا مرکب عناصر اکثر استعمال کیے جاتے ہیں۔

زنک کاسٹنگ مواد

زنک کاسٹنگ مواد اکثر چھوٹے، تفصیلی حصوں کے لیے استعمال ہوتا ہے۔ یہ کاسٹ کرنا آسان ہے اور سانچوں کو اچھی طرح سے بھرتا ہے، یہ گیئرز، کھلونوں اور ہارڈ ویئر کے لیے بہترین بناتا ہے۔ زنک مرکب اپنے وزن کے لیے اچھی طاقت اور سختی پیش کرتے ہیں۔

- فوائد:

- پیچیدہ شکلیں بنانے کے لیے بہترین۔

- اچھی سنکنرن مزاحمت.

- کم پگھلنے کا نقطہ کاسٹنگ کے دوران توانائی بچاتا ہے۔

- چیلنجز:

- سٹیل یا ایلومینیم کی طرح مضبوط نہیں۔

- وقت کے ساتھ ٹوٹنے والا بن سکتا ہے، خاص طور پر سرد حالات میں۔

آٹوموٹیو اور الیکٹرانکس کی صنعتوں میں زنک کاسٹنگ عام ہیں کیونکہ وہ لاگت کی تاثیر کے ساتھ درستگی کو یکجا کرتے ہیں۔

پلاسٹک کاسٹنگ مواد

پلاسٹک کاسٹنگ مواد بہت سے ڈیزائن کے اختیارات کو کھولتا ہے. یہ ہلکا پھلکا ہے، سنکنرن کے خلاف مزاحمت کرتا ہے، اور تقریباً کسی بھی شکل کو لے سکتا ہے۔ لوگ طبی آلات، اشیائے خوردونوش اور آٹوموٹو حصوں میں پلاسٹک کاسٹنگ استعمال کرتے ہیں۔

- مکینیکل خواص:

- طاقت، سختی اور سختی کا انحصار پلاسٹک کی قسم اور اسے کیسے بنایا جاتا ہے۔

- کاربن یا شیشے جیسے ریشوں کو شامل کرنے سے پلاسٹک زیادہ مضبوط ہو سکتا ہے۔

| پراپرٹی / مواد | ووڈکاسٹ® | مصنوعی معدنیات سے متعلق مواد | پلاسٹر آف پیرس (PoP) |

|---|---|---|---|

| کمپریشن کی طاقت | اعلی | زیریں | ٹوٹنے والا |

| تناؤ کی طاقت | زیریں | اعلی | ٹوٹنے والا |

| لچکدار طاقت (MPa) | 14.24 | 12.93–18.96 | N/A |

| پانی کی مزاحمت | اچھا | مختلف ہوتی ہے۔ | غریب |

پلاسٹک کاسٹنگ مواد پر منحصر ہے، پانی اور گرمی کو اچھی طرح سے سنبھال سکتا ہے۔ کچھ غیر زہریلے اور طبی استعمال کے لیے محفوظ ہیں۔ دوسروں میں ایسے کیمیکل ہو سکتے ہیں جنہیں احتیاط سے ہینڈل کرنے کی ضرورت ہے۔

سیرامک کاسٹنگ مواد

سیرامک کاسٹنگ مواد اعلی درجہ حرارت کو سنبھالنے کی صلاحیت کے لئے نمایاں ہے۔ سیرامکس سخت، لباس مزاحم ہیں، اور زنگ نہیں لگتے۔ لوگ انہیں الیکٹرانکس، ایرو اسپیس اور یہاں تک کہ زیورات میں بھی استعمال کرتے ہیں۔

- حرارتی خصوصیات:

- 1300 ° C تک درجہ حرارت برداشت کر سکتا ہے۔

- موصلیت اور ہیٹ شیلڈز کے لیے بہترین۔

- لچک:

- لچکدار سیرامک ریشوں کو خلائی جہاز کے لیے دوبارہ قابل استعمال موصلیت میں استعمال کیا جا سکتا ہے۔

- اعلی درجے کی سیرامکس کم تھرمل چالکتا کے ساتھ اعلی طاقت کو یکجا کرتی ہیں۔

محققین نے نئے سیرامک مواد تیار کیے ہیں جو مضبوط اور لچکدار دونوں ہیں، انہیں انتہائی ماحول جیسے خلائی یا ہائی ٹیک مینوفیکچرنگ کے لیے مثالی بناتے ہیں۔

سرامک کاسٹنگ مواد شدید گرمی میں بھی اپنی شکل اور طاقت کو برقرار رکھتا ہے، جو انہیں بہت سے جدید ایپلی کیشنز کے لیے قیمتی بناتا ہے۔

صحیح معدنیات سے متعلق مواد کا انتخاب مصنوعات کے معیار، لاگت اور کارکردگی کو تشکیل دیتا ہے۔ انجینئرز ٹیبلز اور حقیقی دنیا کے کیس اسٹڈیز کا استعمال کرتے ہوئے کاسٹنگ کے طریقوں اور خصوصیات کا موازنہ کرتے ہیں تاکہ ہر مواد کو اس کے بہترین استعمال سے مل سکے۔ ان تفصیلات کو جاننے سے ٹیموں کو بہتر پرزے ڈیزائن کرنے، پیسے بچانے اور مہنگی غلطیوں سے بچنے میں مدد ملتی ہے۔

اکثر پوچھے گئے سوالات

فیرس اور نان فیرس معدنیات سے متعلق مواد کے درمیان بنیادی فرق کیا ہے؟

فیرس مواد میں لوہا ہوتا ہے۔ الوہ مواد نہیں کرتے. فیرس کی قسمیں اکثر زیادہ وزنی ہوتی ہیں اور تیزی سے زنگ لگتی ہیں۔ الوہ قسمیں زنگ کے خلاف مزاحمت کرتی ہیں اور ہلکی محسوس کرتی ہیں۔

انجینئرز کاسٹنگ کے لیے ایلومینیم کا انتخاب کیوں کرتے ہیں؟

ایلومینیم کا وزن سٹیل سے کم ہے۔ یہ زنگ کے خلاف مزاحمت کرتا ہے اور آسانی سے شکل دیتا ہے۔ انجینئرز اسے کار کے پرزوں، ہوائی جہاز کے فریموں اور الیکٹرانکس کے لیے پسند کرتے ہیں۔

کیا پلاسٹک اور سیرامکس زیادہ گرمی کو سنبھال سکتے ہیں؟

سیرامکس بہت زیادہ گرمی کو سنبھالتے ہیں۔ پلاسٹک عام طور پر کم درجہ حرارت پر پگھل جاتا ہے۔ انجینئر اوون یا انجن کے لیے سیرامکس چنتے ہیں، جب کہ پلاسٹک ٹھنڈے کام کے لیے موزوں ہے۔

پوسٹ ٹائم: جون-17-2025